ファッション業界の環境負荷が問われる今、「CO?から服をつくる」という夢のような発想が現実になりつつある。

2019年にフランス?パリで設立された化学企業の「Fairbrics(フェアブリックス)」は、回収したCO?排出物を原料に、従来のポリエステルと同等性能を持つ繊維を製造する革新技術でファッション業界の脱炭素化に挑んでいる。

今回は、同社の事業統括責任者であるブルーノ?マレンゴさんに、CO?から服をつくる技術とファッション業界の課題、そして商業化の展望を詳しく聞いた。

ブルーノ?マレンゴ(Bruno Marengo)

Fairbricsのビジネスオペレーション部門の責任者であり、ファッション分野における国際開発の専門家です。産業から排出されるCO?を繊維へと変換するプロセスを開発する世界トップクラスの科学者たちを支援する上で、フェアブリックスの中核的な役割を担っています。

CO?からポリエステルへ──革新技術の全容

Fairbricsは、これまで廃棄物として扱われていたCO?を資源へと転換することで、ポリエステル製造に革命を起こそうとしている。

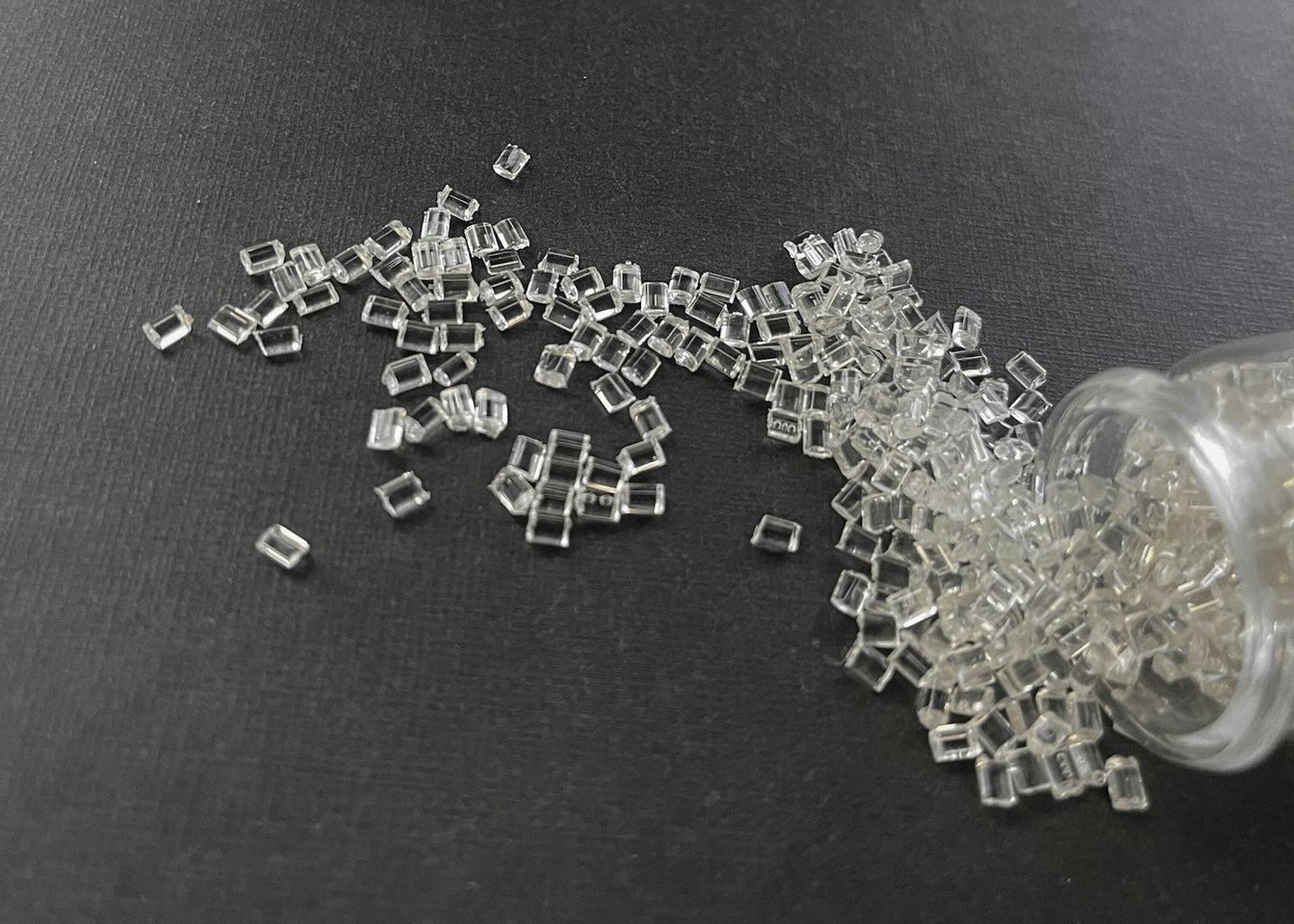

同社が開発した技術では、MEG(モノエチレングリコール)やPTA(高純度テレフタル酸)というポリエステルの主要原料を、化石資源ではなくCO?から合成することができる。これは、「工業的な光合成」とも呼べるプロセスであり、通常1,600℃近い高温で行う工程を200℃以下の低温で実現するため、エネルギー消費が非常に少ない点が大きな特長だ。

「このプロジェクトのきっかけは、創業者のひとりであるトウフィーク?ナスルッラーが、2014年からCO?の有効活用に関する研究を個人的に始めていたことでした。その後、素材科学の専門家であるもうひとりの創業者、ブノワ?イリーと出会い、CO?を原料としてさまざまな化学物質を生成できること、さらにはCO?にポリエステル製造に不可欠な物質が含まれていることを発見したのです。

2019年頃から本格的にプロジェクトを開始し、現在は技術を商業ベースに乗せるためのスケールアップ段階にあります」と、マレンゴ氏は言う。

この技術は、既存の製法とは異なるまったく新しいプロセスだったため、開発はまさにゼロからの挑戦だった。

「この難題を乗り越えるために、国籍を問わず、世界中からこの分野における最先端の科学者やエンジニアをリクルートし、強力な専門家チームを編成しました。幸運だったのは、『CO?から新しい価値を生み出す』というビジョンが、多くの優秀な人材にとって魅力的だったことです。そのおかげで、素晴らしいチームを築くことができました」

脱炭素時代の素材開発とファッション業界の課題

ファッション業界は、サプライチェーンの各段階で多くの温室効果ガスを排出しており、素材生産、とりわけポリエステルはその主要因のひとつとなっている。ポリエステルは、全世界の繊維生産量の約半分を占めるほどの主要な素材である一方、原料の多くが石油や石炭といった化石燃料に依存している。

EUの「Horizon 2020」研究?イノベーションプログラムなどから2,200万ユーロの資金を調達したFairbricsは、2024年時点で1日10kgのパイロットラインを稼働させ、2027年には1日1トンの生産が可能なデモプラントの立ち上げを予定している。

さらに2030年には年間4万トン規模の工場を設立し、リサイクルPETと同等の価格帯での生産を目指すという。

「Fairbricsのバージンポリエステルは、従来の化石燃料由来のポリエステルとまったく同じ性能で、既存のサプライチェーンにそのまま導入可能です。CO?由来であることで、炭素排出量の大幅削減も期待できます」と、マレンゴさんは意欲を見せる。

このプロセスがスケールアップすれば、環境負荷の大幅な低減につながると同時に、サステナブル素材の選択肢が大きく広がる。

パートナー企業との連携と市場の反応

Fairbricsの技術が注目される理由のひとつに、すでに複数のグローバルブランドとの戦略的提携が進行中である点が挙げられる。

H&M、On-Running、Aigleといった大手企業との実証実験や共同開発をスタートしており、今後の商業化を見据えた布石が着実に打たれているのだ。

「技術に興味を持っていただいても、最終的に素材の採用を決定する調達部門や品質管理部門が首を縦に振らなければ、ビジネスにはなりません。

Fairbrics製のポリエステルと従来の化石燃料由来のポリエステルを比較し、強度、染色性、耐久性などにおいて、同じ結果が得られることを客観的なデータで証明しています」とマレンゴ氏は語る。

パートナー企業からもポジティブなフィードバックが多く、特に糸や生地を製造するサプライヤーからは、「これまでのポリエステルとまったく同じ方法で、同じ設備を使って扱える」と高評価を得ているという。

10年先を見据えるビジョンと産業応用の可能性

Fairbricsは、ポリエステルの代替のみならず、ナイロンといった他の合成繊維への応用も視野に入れ開発を進めている。

「今はまだカプセルコレクションでの展開が中心ですが、まずはポリエステルから、2027年のデモプラント稼働を契機に、実店舗で販売可能な量産品へとフェーズを移していく予定です。

また、欧州ではすでに多くのパートナーと連携していますが、日本をはじめとしたアジアの企業との提携にも強い関心を持っています。アジアは繊維生産の中心地であり、インパクトは非常に大きいと考えています」と語るように、地域ごとの供給網との連携は不可欠だ。

Fairbricsは、2033年までに、世界で消費されるポリエステルのうち10%をFairbricsの技術で代替するという目標を掲げている。それが実現すれば、ファッション業界の温室効果ガス削減において、画期的な転換点になるだろう。

CO?を“廃棄物”から“資源”へと捉え直し、既存のサプライチェーンに適応する形で展開するFairbricsのアプローチは、サステナブル素材開発における新たな選択肢を提示している。

最終更新日:

ADVERTISING

PAST ARTICLES

【fashion tech news】の過去記事

足球即时比分,比分直播

アクセスランキング